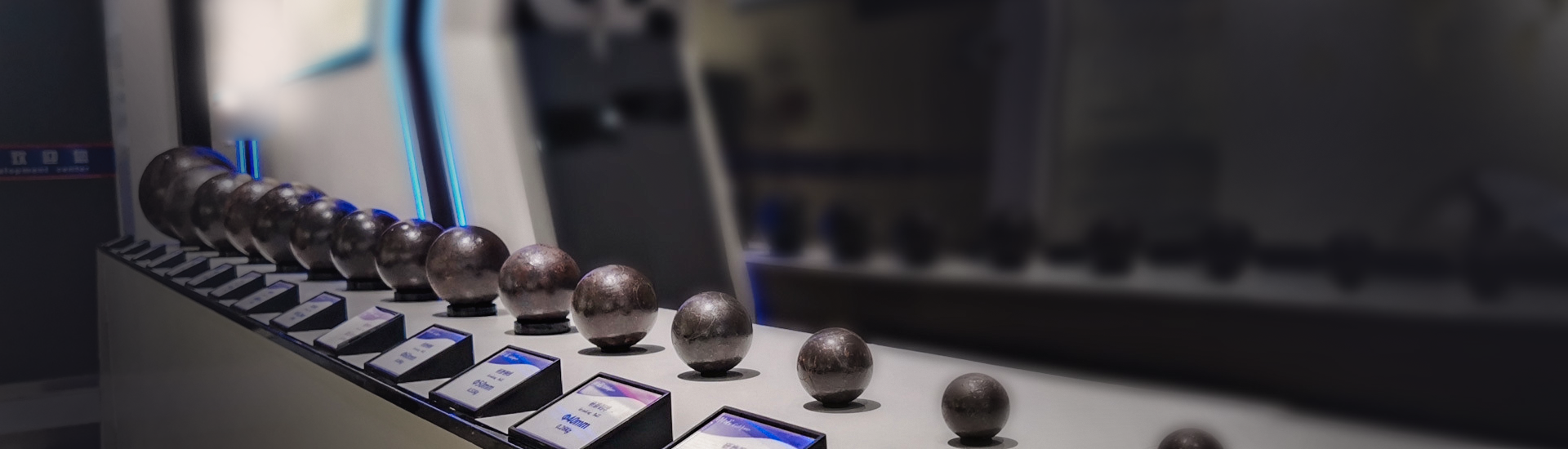

Hiomakuula kuulamyllylle (Ф20-Ф100)

Kuulamylly on avainlaite materiaalin jauhamiseen murskauksen jälkeen.Teräskuulaa käytetään jauhatusväliaineena materiaalin edelleen jauhamiseen tietyn hienousvaatimuksen saavuttamiseksi ja paremman jauhatusvaikutuksen saavuttamiseksi.Useimmissa kaivoksissa käytetään ylivuotokuulamyllyjä.Materiaalit, kuten malmit, seuraavat sylinterin pyörimistä ja jauhatusaineen liikettä.Murskauksen jälkeen ne virtaavat vähitellen poistopäähän ja lopuksi ylivirtaavat poistopään ontosta tapista.Siksi puoliautogeeniseen myllyyn verrattuna myllyn halkaisija pienenee, malmivarannon koko on pieni, käytettyjen pallojen koko pienenee, kuulamyllyn toimintanopeus on suhteellisen pieni ja täyttö korko on korkea.Pääasiassa murskaamisen ja jauhamisen tarkoitus saavutetaan useiden teräspallojen iskulla ja jauhamalla malmiin.Materiaaleja ja teräskuulia, jotka eivät saavuta tiettyä kokoa, ei voida poistaa tehtaalta, mikä edellyttää teräskuulien korkeaa kulutuskestävyyttä.Tehtaan monimutkaisista työolosuhteista johtuen, kun teräskuula kuluu pienempään halkaisijaan, se on kuitenkin altis muodonmuutoksille ja epäpyöreille ja muille väistämättömille ilmiöille, ja jauhatusvaikutus heikkenee.Jos kovuus on liian korkea, se ei voi kadota nopeasti ja täyttää osan myllyn tehokkaasta täytöstä.Tämä johtaa energiahukkaan, mikä on haitallista energiansäästölle ja kulutuksen vähentämiselle kaivoksissa.

Perusteellisen keskustelun ja analyysin jälkeen Goldpro New Materials Co., Ltd. on kehittänyt erikoisteräskuulat kuulamyllyille analysoimalla ja tutkimalla teräskuulien vikamekanismia yhdistettynä kuulamyllyjen todellisiin käyttöolosuhteisiin ja teräspallomateriaalien tutkimus ja niitä tukevat lämpökäsittelyprosessit.Tehokkaassa käyttötilavuudessa kovuus on korkea ja kulutuskestävyys hyvä, ja kovuus pienenee sopivasti, kun halkaisija on pieni, jotta varmistetaan, että hiontavaikutus ei heikkene ja tehokkaan täyttönopeuden hukkaa. kuulamylly pienenee, mikä parantaa jauhatustehokkuutta ja edistää kaivoksia.Varsinaisen käytön myötä laajamittaisessa ulkomaisessa kaivoksessa teräskuulien kuluminen on vähentynyt 15–20 %, ja kaivos on lisännyt merkittävästi tuotantoa ja tehokkuutta, minkä kaivoksen johtajat ja työntekijät ovat täysin tunnustaneet.